2022년 5월 27일

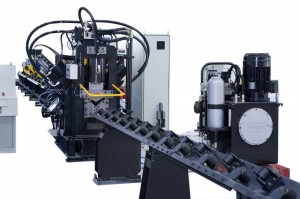

최근에는 자동화 라인에 머신 비전 하드웨어 장비 및 해당 지원 소프트웨어를 구축하여 지능형 탐지 시스템을 송전탑 부품의 구멍 펀칭 작업에 처음으로 적용했습니다.앵글 스틸 홀 펀칭.

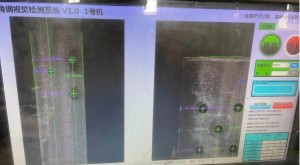

시스템은 관련 데이터와 이미지를 실시간으로 전송 및 모니터링하고 온라인 지능형 감지 및 진단을 구현하고 제품 처리 품질을 호위하며 "지능적 감지"를 실현하는 데 도움이 됩니다.

최근 몇 년 동안 고객이 송전탑 부품의 품질을 지속적으로 개선함에 따라 철탑 부품 가공 및 생산에서 구멍 펀칭량이 매우 많습니다.

구멍의 가공 크기, 위치, 수량 등을 보장하기 위해 품질 검사원을 배치하여 생산 중 품질 검사를 수행해야 합니다.

그러나 현재 채택하고 있는 수동 샘플링 검사 방법은 현장의 객관적인 조건과 개인의 주관적인 요인에 의해 영향을 받으며, 검사 과정에서 오판이나 검사를 놓치기 쉬우며, 그 불안정성, 높은 노동집약도, 낮은 효율성, 높은 인건비 고품질 부품 검사의 실현에 도움이 되지 않습니다.이 시스템은 홀펀칭 공정 정보를 수집하고 분석하여 온라인 모니터링, 결함 조기 경고 및 진단을 실현할 수 있습니다.

시스템은 작업 조건에서 타워 구성 요소에 만들어진 구멍의 주요 치수 및 수량을 실시간으로 신속하게 감지하고 감지 데이터를 "표준" 데이터와 비교 및 식별하고 제 시간에 결함을 경보하여 모니터링 정확도와 효율성을 보장할 수 있습니다.예비 통계에 따르면 온라인 검사 시스템은 철탑 제조 관련 표준의 요구 사항을 충족할 수 있습니다.전통적인 수동 검사 방법과 비교하여 검사 정확도를 10% 이상 향상시킬 수 있으며 결함 재작업 또는 처리 비용을 기계당 연간 약 250,000위안 절감할 수 있습니다.

회사는 "새로운 기반 시설"과 새로운 공장 건설에 따라 지능형 변환 및 디지털 변환 노력을 계속 실현하고 온라인 검사 시스템 및 생산 관리 시스템을 촉진할 것입니다.

게시 시간: 2022년 5월 27일