동방보일러그룹(주)과 공동 개발한 신형 3축 CNC 드릴산둥 핀 CNC 머신 유한회사최근 가동을 시작한 이 장비는 기존의 3축 CNC 드릴과 결합하여 "듀얼 머신 통합"을 구현했습니다. CNC 시스템의 제어 하에 드릴링과 베벨링 작업이 동시에 완벽하게 이루어집니다. 가공 품질, 다양한 작업 목표 매개변수 및 제품 가공 정확도가 탁월합니다.

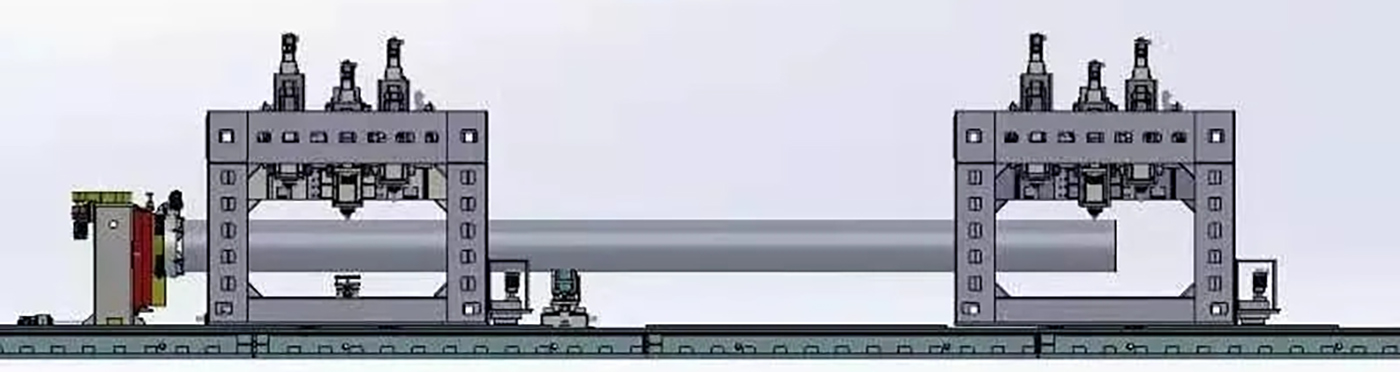

첫 번째 제품 배치의 성공적인 시험 생산은 설비 가동의 성공적인 시작을 알리는 것이었습니다.이중 갠트리 6축 고속 CNC 드릴링 워크스테이션이를 통해 동방보일러는 국내 보일러 산업에서 헤더 제조 분야의 선두주자로 자리매김했습니다. 해당 작업대는 국제적으로 선도적인 수준을 자랑하며 지능형 기계 제조 기술의 강점을 보여줍니다.

보일러 헤더 제조 공정에서 헤더 튜브 홀의 수는 매우 많습니다. 기존에 레이디얼 드릴을 사용하여 튜브 홀을 가공하는 방식은 효율이 낮고 품질이 불안정하며 노동 강도가 높습니다. 이러한 문제점들은 오랫동안 헤더의 대량 생산을 저해해 왔습니다. 또한, 홈 가공 정밀도가 떨어지는 것도 파이프 접합 용접 로봇의 적용 및 보급을 가로막는 요인이었습니다.

이 작업대는 보일러 산업에서 헤더 튜브 홀 가공에 완벽하게 적용된 유일한 고도 자동화 장비입니다. 두 개의 갠트리는 독립적으로 작동할 수 있으며, 헤더 가공을 제어하기 위해 연동할 수도 있습니다. 높은 유연성을 제공하며, 가공 효율은 수동 드릴 작업 생산성의 5~6배에 달합니다. 작업대는 파이프 표면 높이 자동 감지 시스템을 갖추고 있어 헤더 바탕재의 측면 굽힘 변형에 자동으로 적응하여 베이신 홀 가공 정확도의 일관성을 보장하고 로봇 자동 용접 공정의 요구 사항을 충족합니다. 또한, 척 이동이 헤더 위치에 자동으로 적응하는 클램핑 방식을 채택하여 파이프 클램핑 조정 준비 시간을 크게 단축합니다.

이중 갠트리 6축 고속 CNC 드릴링 스테이션의 도입으로 작업장 생산에서 직면했던 가공 품질 문제와 생산 병목 현상이 효과적으로 해결되었고, 노동 강도가 감소했으며, 파이프 접합부 용접 품질이 향상되어 자동 로봇 파이프 접합부 용접을 위한 견고한 기반이 마련되었습니다.

산둥 핀 CNC 머신 유한회사이 회사는 보일러 배관 가공 기계의 설계 및 개발, 지능형 제조 분야에서 중국을 선도하는 기업으로서 항상 중요한 역할을 수행해 왔습니다.

게시 시간: 2021년 4월 20일